Der 3D-Druck hat sich in den Bereichen Prototyping und Kleinserien etabliert. Bei der Serienfertigung hingegen hat die additive Fertigung den Durchbruch bisher noch nicht geschafft. Wenn die erforderlichen Stückzahlen in die Tausende oder Zehntausende gehen, war der Spritzguss – bisher – einfach wirtschaftlicher.

Das relativ neue additive Fertigungsverfahren SAF der Firma Stratasys hat das Zeug dazu, das Zeitalter der Massenproduktion mit additiver Fertigung einzuläuten!

Was ist SAF?

SAF steht für Selective Absorption Fusion. SAF gehört zur Gruppe der pulverbett-basierten Verfahren und liefert einen hohen Durchsatz und eignet sich auch für grössere Stückzahlen von Endbauteilen. Als Material kommt Polyamid (PA11 und PA12) zum Einsatz. SAF liefert langlebige funktionale und produktionsreife Bauteile mit hoher Genauigkeit und Oberflächengüte und benötigt keine Stützstrukturen.

Was sind die Vorteile von SAF?

- Für den industriellen Einsatz geeignet

Langlebige industrie-taugliche piezo-elektrische Druckköpfe und wirksame Pulversteuerung für geringere Betriebskosten. - Hohe Produktionskapazität

Drucken und Verschmelzen in einem Arbeitsgang, hohe Bestückungsdichte, minimale Ausfallzeiten durch seltene Verbrauchsmaterialwechsel und dadurch hohe Fertigungskapazitäten. - Gebrauchsfertige Teile

Pulvererhitzung in Echtzeit, keine Stützstrukturen notwendig, einzigartiges Wärmemanagement und breites Pulverangebot für ein umfangreiches Spektrum an Teileigenschaften.

Wie funktioniert SAF?

Eine Absorberflüssigkeit (HAF – High Absorbing Fluid) wird mit piezoelektrischen Druckköpfen selektiv auf die Oberfläche des Pulverbetts aufgetragen. Anschliessend wird die Oberfläche mit Infrarot bestrahlt. An den mit dem HAF bedeckten Stellen verschmelzen die darunterliegenden Pulverteilchen.

Danach wird eine neue Pulverschicht und eine weitere HAF-Schicht aufgetragen und verschmolzen. Dieser Prozess wiederholt sich so lange bis die Bauteile vollständig aufgebaut sind.

Ein zeitgesteuerter Ablauf gewährleistet eine gleichmässige Temperatur über das gesamte Pulverbett, also für alle Teile. Dadurch werden feine Details oder grosse geschmolzene Bereiche ohne Beeinträchtigung des Durchsatzes möglich.

So können mit dem SAF-Fertigungsverfahren Zehntausende von Teilen für den Endverbrauch herstellen – und dies in nur einem Druckjob.

Mit derselben Kontrolle, Genauigkeit und Wiederholbarkeit, die man vom Spritzguss erwartet – aber zu Kosten pro Teil, mit denen Spritzguss oder Zerspanung oft nicht mehr wettbewerbsfähig sind. Dabei können diese zehntausend mit SAF gefertigten Teile alle völlig unterschiedlich und individuell sein.

Wann sollten Sie das SAF-Verfahren für Ihre Serienproduktion in Betracht ziehen?

Das SAF-Verfahren ist mit dem vielseitigen Material Polyamid für eine Vielzahl von Anwendungen und Branchen geeignet.

Besonders interessant für SAF sind Anwendungen mit grossen Stückzahlen von eher kleinen und/oder komplexen Bauteilen.

Wofür wird SAF genutzt?

- Qualitativ hochwertige Endprodukte

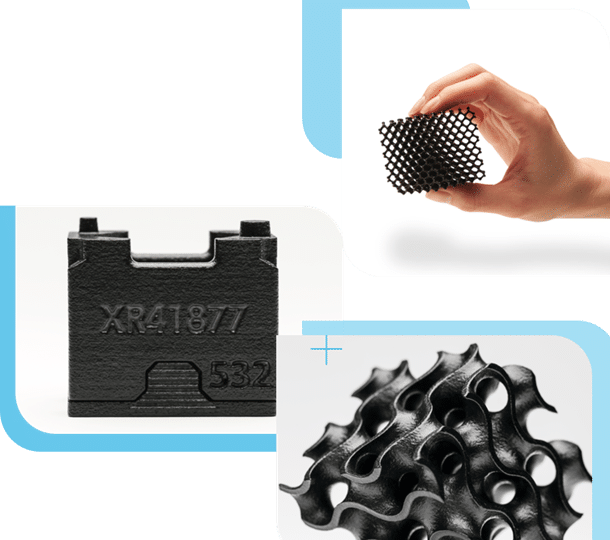

Verbrauchsgüter, die eine hochwertige Endbearbeitung benötigen, wie Schnallen, Brillen, Gehäuse für Unterhaltungselektronik und Kopfhörer.

- Formen und robuste, tragende Bauteile

Halterungen, Formwerkzeug, Maschinenkomponenten, Betriebsmittel, Adapter, Verteiler und Fertigungshilfen.

- Bauteile mit integrierter Funktionalität

Bewegliche Bauteile wie Zahnräder, Scharniere und Schnallen; elektrische Schutzstecker, verbesserte Stossfestigkeit oder etwa bruchsichere Verkleidungen, Gitter- oder Lattice-Strukturen, strapazierfähige Gehäuse und Abdeckungen.

SAF versus Spritzguss

Spritzguss eignet sich natürlich nach wie vor gut für eine Gross-Serie, aber die Kosten pro Teil werden massgeblich von der Komplexität der Form bestimmt. Die wiederum kann hohe Fixkosten für die Werkzeuge verursachen.

Entwürfe zu ändern oder Fehler zu korrigieren ist schwierig und kostspielig. Denn weil die Formen komplett neu angefertigt werden müssen, sind die Rüstzeiten lang. Die Komplexität des Designs ist eine grosse Herausforderung für herkömmliche Fertigungsmethoden. Aber genau hier zeichnet sich die Additive Fertigung aus. Sie eignet sich perfekt zur Fertigung komplexer Designs.

Bei SAF sind die Produktionskosten bereits für nicht allzu komplexe Teile niedriger als beim Spritzguss oder der Zerspanung. Das Verfahren kann sowohl in den experimentellen Prototyping-Phasen als auch in der Endfertigung eingesetzt werden und Anwender können bei Bedarf schnell das Design ändern. Auch das senkt die Kosten.

Gewisse Geometrien können weder spritzgegossen noch zerspant werden. Gitter- oder Lattice-Strukturen zum Beispiel tragen zur Gewichtsreduzierung bei und sind damit ein Leichtbau-Thema. Doch sie sind mit konventionellen Verfahren nicht umsetzbar. Mit Additiver Fertigung und speziell mit SAF lassen sie sich problemlos fertigen.

Fazit:

Wer bei einer Serienproduktion zwischen additiver Fertigung und Spritzguss wählen kann, hat mit SAF eine wesentlich flexiblere Fertigung. Denn er kann sowohl seine bestehenden Produktlinien optimieren, als auch neue Geschäftsmodelle erschliessen. Denn mit SAF sind grosse Losgrössen und kundenspezifische Anpassungen möglich.

Interesse am SAF 3D-Druck?

Wir beraten Sie gerne unverbindlich über die Möglichkeiten des SAF Fertigungsverfahrens.