Selektives Lasersintern (SLS)

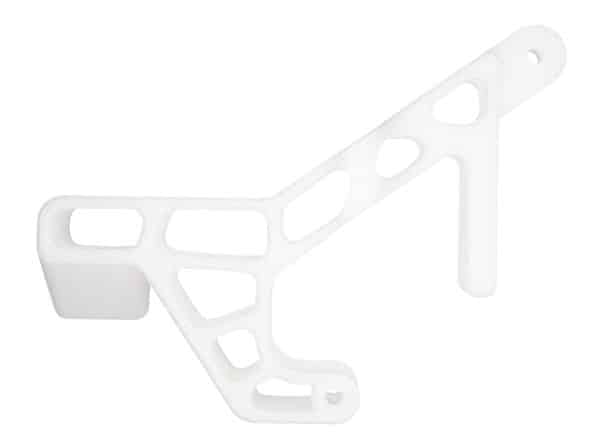

Der SLS 3D-Druck – auch Selective Laser Sintering genannt – ist im Ablauf dem selektiven Laser-Schmelzen (SLM) sehr ähnlich. SLS gehört – ebenso wie SLM – zu der Gruppe der Powder Bed Fusion Verfahren.

Die Vorteile von SLS ist die hohe Detailgenauigkeit und eine gute Reproduzierbarkeit in der Produktion. Ein weiterer Pluspunkt von SLS ist, dass man Bauteile in grosser Stückzahl ohne Stützelemente zu relativ günstigen Preisen herstellen kann.

Dabei wird ein pulverförmiger Kunststoff schichtweise aufgetragen und mit einem Laser gezielt verschmolzen. Dieser Vorgang wiederholt sich Schicht für Schicht bis das Bauteil fertig erstellt ist. Das nicht gesinterte Pulver kann teilweise wiederverwendet werden. Da das Bauteil durch das Pulverbett gehalten wird, sind bei SLS keine Stützstrukturen notwendig. Dies ermöglicht bewegliche Teile, oder besonderes komplexe Geometrien.

Mit SLS können hochpräzise und langlebige Bauteile gefertigt werden können, die perfekt für den Einsatz als Endprodukt, in der kleinen bis mittelgrossen Serien oder für Prototypen geeignet sind.

Anwendungen SLS 3D Druck

- Funktionales Prototyping

- Kleine und mittlere Serienproduktion

- Modellbau / Architekturmodelle

- Konzeptmodelle, Design- und Kunstobjekte

- Maschinenbau

- Medizintechnik

- Belastbare Bauteile / Ersatzteile aus Kunststoff

Vorteile SLS 3D Druck

- Relativ kostengünstig

- Geeignet für kleine bis mittelgrosse Serienproduktion

- Bewegliche Bauteile und komplexe Geometrien möglich, da keine Stützstrukturen notwendig

- Materialien mit verschiedenen Eingeschaften verfügbar (PA, PP, TPU, etc.)

Nachteile SLS 3D Druck

- Eingeschränkte Material und Farbauswahl

- Eher raue, körnige Oberfläche und innere Porosität

- Höhere Kosten als FDM- oder SLA-Verfahren

- Je nach Material beschränkte UV-Beständigkeit bzw. chemische Beständigkeit

Die wichtigsten Materialien für den SLS 3D Druck

DuraForm® HST

HST ist ein faserverstärktes PA 12 und verbindet eine gute mechanische Belastbarkeit und Steifigkeit mit einer hohen thermischen Beständigkeit.

Für funktionale Prototypen, Funktionsdmuster und (thermisch) belastbare Bauteile.

Vorteile

- Hohe mechanische Belastbarkeit und Steifigkeit

- Hohe thermische Beständigkeit

- Gute Widerstandsfähigkeit gegenüber Abnutzung

- Gute Oberflächenqualität

- Chemische Beständigkeit

- Gut geeignet für funktionale Prototypen

PA 11 (PA 1101)

PA 11 (Nylon 11) ist ein vielseitiges Material mit einer sehr hohen Schlagfestigkeit und weist eine höhere Duktilität aus als PA 12.

Für Anwendungen bei welchen eine gute Flexibilität, eine hohe Schlagzähigkeit und Chemiebeständigkeit gefordert sind.

Vorteile

- Sehr hohe Schlagfestigkeit

- Höhere Duktilität und bessere mechanische Eigenschaften als PA 12

- Chemische Beständigkeit

- Abtrieb- und Ermüdungsfestigkeit

- Auch für die Lebensmittelindustrie zertifiziert nach EU10/20211 (PA 11, blau)

PA 12, weiss (Polyamid 12)

PA 12 ist ein weisser technischer Kunststoff mit guten mechanischen Eigenschaften, Festigkeit und Zähigkeit sowie einem guten Gleit- und Verschleiss-Verhalten.

Für Anwendungen bei welchen ein robustes und zähes Material mit gutem Gleit- und Verschleissverhalten gefordert ist.

Vorteile

- Hohe Festigkeit und Stabilität

- Geeignet für Prototypen

- Minimale Wandstärken

- Gute Auflösung und Detailtreue

- Vielseitige Nachbehandlung-Möglichkeiten

- Auch in grau (PA 12, grau)

- Auch in schwarz (PA 12.12, schwarz)

PA-GF (Polyamid-Glasfaser)

PA-GF ist ein mit Glasfaser verstärktes Polyamid. Die Glasfasern verbessern die mechanischen Eigenschaften (Festigkeit und Steifigkeit) des Polyamids.

Für Anwendungen mit hohen Anforderungen an Festigkeit und Steifigkeit, glatten Oberflächen und einer hohen Detailgenauigkeit.

Vorteile

- Gute mechanische Eigenschaften (Festigkeit und Steifigkeit)

- Gute Bruchdehnung

- Glatte Oberflächen

- Hohe Detailgenauigkeit

- Chemische Beständigkeit gegenüber Lösungsmitteln

PP (Polypropylen)

PP ist ein vielseitiger Kunststoff und zeichnet sich durch seine hohe Chemikalienbeständigkeit, Langlebigkeit und Temperaturbeständigkeit aus.

Für Lebensmittel- chemische und pharmazeutische Industrie, Gehäuse, Behälter, Abdeckungen, etc.

Vorteile

- Beständig gegen Chemikalien, Wasser und Reinigungsmittel

- Temperaturbeständig, flexibel, langlebig und schmutzabweisend

- Leicht elastisch

- Recyclingfähigkeit

- Lebensmittelecht

TPU (Thermoplastisches Polyurethan)

TPU ist ein vielseitig einsetzbares, elastisches, gummiartiges Material.

Für Bauteile welche eine gummiartige Eigenschaft aufweisen müssen wie Flexschläuche, Faltenbälge, Dämpfer, Dichtprofile, Anschläge, Stopper oder in den Bereichen Orthopädie und Anlagenbau, etc.

Vorteile

- Abriebfest / Verschleissfest

- Hohe dynamische Widerstandsfähigkeit

- Gute Elastizität und Dehnbarkeit

- Gute Dämpfungseigenschaften

- Chemikalienbeständigkeit (Öle, Fette)

- Witterungsbeständigkeit

- Biokompatibilität

- Unterschiedliche Härtegrade möglich